| X-Achse | 4xMotor 2xEndschalter |

| Y-Achse | 4xMotor 2xEndschalter 2xHeizplatte 2xNTC |

| Z-Achse | 4xMotor 2xEndschalter |

| Extruder | 4xMotor 2xHeizelement 2xNTC 2xLüfter |

| oben | von links nach rechts | X-Motor(2B,2A,1A,1B) Y-Motor(2B,2A,1A,1B) Z-Motor(2B,2A,1A,1B) E-Motor(2B,2A,1A,1B) |

| links | von oben nach unten | Heater1(+,+,-,-) Heater2(+,+,-,-) |

| rechts | von oben nach unten | Term1(a, b) Term2(a, b) |

| unten | von links nach rechts | JProg(?, ?) XStop(-,+,S) YStop(-,+,S) ZStop(-,+,S) Fan(+,-) |

| Gruppe1 | Controller-Stecker | Funktion |

| blau | gelb | 1B |

| grün | orange | 1A |

| gelb | rot | 2A |

| orange | braun | 2B |

| Gruppe1 | Motor | Funktion |

| blau | blau | 1B |

| grün | rot | 1A |

| gelb | grün | 2A |

| orange | schwarz | 2B |

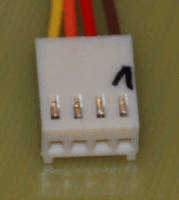

| Pin | Controller-Stecker | Motor |

| 4 | gelb | blau |

| 3 | orange | rot |

| 2 | rot | grün |

| 1 | braun | schwarz |

| Kabel | Motor | Buchse | Pin | Funktion |

| blau | blau | gelb | 4 | 1B |

| grün | rot | orange | 3 | 1A |

| gelb | grün | rot | 2 | 2A |

| orange | schwarz | braun | 1 | 2B |

| Motor |

Buchse |

Pin |

Funktion |

| blau |

gelb |

4 |

1B |

| rot |

orange |

3 |

1A |

| grün |

rot |

2 |

2A |

| schwarz |

braun |

1 |

2B |

| Kabel | Motor | Buchse | Pin | Funktion |

| blau | blau | gelb | 4 | 1B |

| grün | rot | orange | 3 | 1A |

| gelb | grün | rot | 2 | 2A |

| orange | schwarz | braun | 1 | 2B |

mozroots --import --ask-remove |

| 11:28:02.755

: Reporting endstop status 11:28:02.755 : x_min: open 11:28:02.756 : y_min: TRIGGERED 11:28:02.756 : z_min: TRIGGERED |