home Inhaltsverzeichnis

erste Version am 21.11.2018

letzte Änderung am 28.01.2019

Aufbau eines 3D-Druckers vom Typ Velleman K8200 -

Seite 4

ABS - der zweite (und dritte) Versuch

Vorhin kam mir der Gedanke, dass ich ja jetzt neben einem

vernünftigen Heizbett auch ein vernünftiges Hotend am Drucker

verbaut habe. Somit besteht nun wieder die Möglichkeit, dass der

ABS-Druck klappen könnte. Die Extraktions-Probleme vom ersten

ABS-Versuch bestehen in der Form schließlich nicht mehr.

Und....wenn schon - denn schon. Das wird gleich ein Hardcore-Test.

Das heißt: ohne solchen Esoterik-Kram, wie "während des ABS-Drucks

darf nicht einmal die Tür des Raumes geöffnet werden - weil das ja

die Umgebungstemperatur verändern würde". Mimimi....

Gerade druckt ein weinender Engel mit 230°C / 80°C und 0% Infill.

Ich habe einen 10-Line-Brim spendiert. Wahrscheinlich wären 20 oder

sogar 30 sicherer gewesen....

Nach den ersten zwei Zentimetern habe ich erstmal gelüftet. Draußen

sind es vielleicht 5°C. Aber egal, das muss es abkönnen - sonst ist

das nix für mich.

Jetzt ist er bei 35mm Höhe angekommen und noch sieht es komplett

schmerzfrei aus.

Nun sind es 45mm Höhe und der Druckbereich ragt bereits deutlich

über die Grundfläche+10-Line-Brim hinaus. Gelegentlich knackt

es verdächtig..... hoffentlich löst sich der Druck nicht doch noch

vorzeitig vom Heizbett. Notfalls probiere ich es danach mit einem

30-Line-Brim.

So. Die Hälfte hat er geschafft. Ebene 325 von 643 bzw. 65,05mm.

Jetzt geht es mit der Retraktion für die Flügel los. Noch ist alles

gut. Der Brim ist zwar an einer Stelle schon gebrochen, aber der

Engel hat ja noch seinen eigenen / echten Boden. Der hat eine Höhe

von drei Layern und wird nicht so schnell brechen.

Bei Ebene 378 war es vorbei. Der Engel kam ins Wanken - um

nicht zu sagen: hat sich vom Bett gelöst.

Elender Mist.

Ob nun ein 30-Line-Brim was gebracht hätte, würde ich mal

bezweifeln. Wenn er bricht, bringt er nix. Dann eher ein

Selbstbau-Brim mit mehreren Layern Höhe.

Oder wieder mit 240°C drucken - wie beim ersten Versuch. Zwar ist

die Temperatur-Range bei diesem Filament mit 190-230°C angegeben,

weil das aber quasi der Standard-Bereich ist, kann man das

wahrscheinlich ebenso gut vergessen.

Ich probiere es morgen nochmal mit einem 30-Line-Brim und 240°C /

95°C. Mal schauen, ob der Engel danach trotz des neuen Hotends

wieder skelettierte Arme hat (im Sinne von: zu wenig

Extraktion nach Retraktion+Travel - weil das beim Travel

rausgesuppte Filament an der vorgesehenen Extraktions-Position

fehlt).

Er druckt jetzt mit den genannten Einstellungen und ist gerade

wieder bei Ebene 325 angekommen. Noch ist der Brim nirgends

gebrochen - allerdings knackt es hin und wieder dezent....aber

unheilvoll.

Ebene 378 ist überschritten, der Brim ist noch intakt.

Bei Ebene 478 ist bereits der erste Arm abgekoppelt bzw. nur noch

mit Retraktion erreichbar. Noch sieht alles gut aus. Vor allen

Dingen kommt beim Arm diesmal genug Filament an, so dass er nicht

skelettiert aussehen wird.

Ebene 545: das erste Fingerchen wird abgekoppelt gedruckt.

Fertig! :-)

Hier mal die Gegenüberstellung (Bilder anklicken für volle Größe):

Der einzige Unterschied beim Druck war das Hotend. Ansonsten wurden

beide Engel mit den exakt gleichen Settings gedruckt. Lediglich der

Brim hatte beim ersten Engel offenbar 40 statt 30 Lines.

Somit könnte man nun sagen, dass der Druck von ABS auf dem

modifizierten K8200 mit 240°C / 95°C klappt.

Wahrscheinlich sollte ich meine Hotend-Lüfter-Automatik auf drei

Minuten Nachlaufzeit umstellen.

Wenn er nämlich von 240°C kommt, ist er nach einer Minute erst auf

186°C runter gekühlt - und das erscheint mir etwas zu früh, um den

Lüfter abzuschalten.

Offenbar braucht es den Brim bei ABS auch bei relativ flachen

Kleinteilen. Eben habe ich zwei solche Teile ohne Brim gedruckt und

zuerst gabs Warping an einem Teil, zwei Ebenen höher wurde das Teil

von der Nozzle auf dem Bett verschoben.

Ich probiere es jetzt mal mit einem 10-Line-Brim und einem frisch

mit Aceton sauber-gewischten Heizbett.

Hat geklappt.

Ebenfalls geklappt hat es mit den drei Minuten bei der

Hotend-Lüfter-Automatik. Jetzt wird der Lüfter bei 112°C

abgeschaltet, wenn er von 240°C kam.

Allerdings werde ich mit ABS wahrscheinlich nur sehr selektiv

drucken. Nicht nur, dass das Aufheizen die doppelte Zeit benötigt -

beim Abkühlen ist es natürlich ebenso.... Dafür sind die Ergebnisse

deutlich steifer, als bei PLA oder PLA+. Auch soll die

Erweichungstemperatur bei knapp unter 100°C liegen.

Also wird es immer wieder mal Fälle geben, wo sich der Mehraufwand

lohnt....und ich meine ABS-Vorräte (2Kg/3mm und 1Kg/1.75mm)

verbrauchen kann.

Noctua Lüfter

Kürzlich habe ich die zwei bisherigen Lüfter durch zwei sehr leise

laufende Noctua-Lüfter

ersetzt.

Beim Objekt-Lüfter war nicht mehr zu tun, als der einfache Austausch

des Lüfters.

Der beim neuen Hotend mitgelieferte Lüfter hatte jedoch geringere

Abmessungen, als der vorgesehene Noctua-Lüfter. Folglich passte die

Halterung mit 30x30mm nicht mehr zum Lüfter mit seinen 40x40mm. Diese

Halterung löst das Problem.

Beim Objekt-Lüfter hatte ich es zuerst mit dem 20mm tiefen

Noctua-Lüfter probiert, den ich mir eigentlich für den

Anycubic I3 Mega gekauft hatte.

Am Anycubic hat das Ding jedoch keinen

Mucks von sich gegeben. Da fand ich es eine gute Idee, ihn

stattdessen nun eben am K8200 Dienst tun zu lassen.

Aber auch am K8200 macht das Teil Zicken. Konkret muss der Lüfter im

Repetier-Server mindestens auf 80% Drehzahl gestellt werden, damit

er überhaupt anläuft.

Damit kann ich ihn auch am K8200 nicht gebrauchen ... und nutze

deshalb nun zweimal das 40x40x10mm-Modell.

Und das ist jetzt sehr viel schöner als vorher. Selbst wenn beide

Lüfter auf 100% laufen, hört man fast nix davon.

beide Drucker beisammen

Vorgestern war ich im Baumarkt und habe 157€ für Holz, ein Lochblech

und zwei Flaschen mit je 500ml Aceton (zur Heizbett-Reinigung)

ausgegeben.

Das Holz und Lochblech waren für einen Tisch vorgesehen, auf dem

beide Drucker endlich nebeneinander Platz finden sollen.

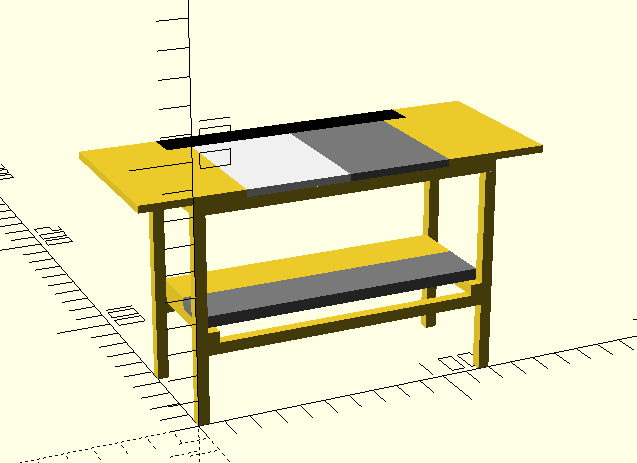

Dessen Planung sah so aus (die unterschiedlichen Farben dienen der

Einzelteil-Erkennung):

Gestern habe ich das Tisch-Bau-Projekt abgeschlossen. Danach ist

erstmal aller Druckerkram eins-zu-eins auf dem Tisch gelandet. Wegen

der zwei RasPi's musste ich zusätzlich noch einen alten

8-Port-Switch samt Netzteil reaktivieren (eigentlich war ich nur zu

faul, ein weiteres Netzwerk-Kabel vom Core-Switch zum

Drucker zu legen).

Der Tisch steht sehr stabil, nix wackelt und der Funktionstest mit

beiden Druckern war erfolgreich.

Eben stand dann der erste Druck an. Weil mir das irgendwie noch

nicht so ganz gefallen hat, habe ich den Switch noch vor seinem

ersten Einsatz wieder abgebaut. Stattdessen ist im RasPi3 nun auch

der K8200 eingerichtet und der alte RasPi(1) wird in der Bastelkiste

verschwinden.

Momentan sind beide Drucker ingange (Bild anklicken für volle

Größe):

Irgendwann werde ich vielleicht noch das eingebaute Netzteil des

Anycubic (wegen des darin verbauten Terror-Lüfters) ausbauen und den

Anycubic mit an das 500W-ATX-Netzteil hängen. Bisher müsste das noch

vollkommen unterfordert sein. Es liefert Strom für den RasPi, etwas

Beleuchtung und das Heizbett des K8200.

Das Hotend des K8200, wie auch dessen Controller-Board, werden noch

aus dem vorgesehenen/mitgelieferten 15V-Netzteil gespeist.

Laut Doku hat das Heizbett 0.9Ω bei 12V. P=U*I, I=U/R ->

I=12/0.9=13.33A -> P=12*13.3=160W. Also etwa 300W Luft nach

oben.

Gerade habe ich in einem Video

gesehen, dass das Anycubic-Netzteil laut Typenschild mit 12V, 25A

spezifiziert ist. Das wären somit P=U*I=12V*25A=300W.

Also sollte ich wohl erstmal auf ein 800W-ATX-Netzteil umrüsten....

Ich mag es nicht, wenn Dinge am Anschlag betrieben werden.

zweifarbiger Druck

Heute hatte aus irgend einer Laune heraus die Idee, dass ich mal

zweifarbig drucken möchte.

Die Herausforderung dabei ist, den Druck an einer definierten Stelle

zu pausieren und möglichst sofort eine Filament-Wechsel-Position

anzufahren (die natürlich außerhalb des Druckobjekts liegt). Dort

kann man dann in aller Ruhe das Filament wechseln, um final die

Druckpause zu beenden bzw. den Druck fortzusetzen.

Zwar bietet der Repetier-Server im Steuerungs-Menü eine Schaltfläche

für Pause, jedoch müsste man die ja im genau richtigen

Moment betätigen.

Laut Doku

gibt es das Kommando @pause, mit dem der Druck aus dem G-Code heraus

pausiert werden kann.

Bei meinem ersten Versuch habe ich also einfach das Kommando @pause

; vor dem Layer eingefügt, den ich mit der geänderten Farbe

drucken wollte.

Das hat dann auch dazu geführt, dass der Druck an exakt dieser

Stelle pausiert hat und im Web-GUI auf "Druck pausiert" umgeschaltet

wurde.

Allerdings blieb die Nozzle einfach an dieser Stelle stehen. Ich

musste von Hand (mittels der Steuerungs-Elemente unter Bewegen)

zuerst einen Millimeter nach oben und dann mehrmals 10mm seitlich

fahren.

Zusätzlich ist im Pause-Modus die Schaltfläche zur Motor-Abschaltung

ausgegraut. Deshalb musste ich den Filament-Wechsel auf der

dafür vorgesehenen Filament-Wechsel-Seite machen. Das hatte ich

vorher noch nie benutzt....

Irgendwann war der Filament-Wechsel vollbracht und ein Klick auf Fortsetzen

hat dazu geführt, dass die Nozzle wieder zu genau der Position

gefahren wurde, an der die Pause eingeleitet worden war.

ABER: nach Klick auf die Schaltfläche, mit der der Filament-Wechsel

als beendet gemeldet wird, wurde offenbar die Heizung des Hotends

abgeschaltet.

Gemerkt habe ich das natürlich erst, als kein Filament mehr

extrudiert wurde. Fazit: erster Versuch für die Tonne.

Beim zweiten Versuch habe ich in der Zeile nach dem @pause-Kommando

zusätzlich ein M104 S210 eingefügt. Damit hat der

Druck schließlich funktioniert und es ist ein weißer Thin Man mit

schwarzer Hose entstanden.

Auch wenn es auf diese Weise funktioniert hat.....schön ist das

nicht. Sehr viel besser wäre es, wenn die Nozzle automatisch (ohne

die manuelle Steuerung verwenden zu müssen) an eine Position

gefahren würde, die sich außerhalb des Druckobjekts befindet.

Eine Verbesserung wäre schon mal, das @pause-Kommando nicht vor,

sondern unmittelbar hinter dem Layer-Wechsel einzufügen. Damit

könnte der erste Z-Lift entfallen und die Nozzle direkt seitlich vom

Druckobjekt wegbewegt werden.

Und das Zur-Seite-Fahren sollte auch kein Hexenwerk sein.

Lautet der relevante Teil im G-Code etwa:

;LAYER:8

M106 S254.1

G0 X96.012 Y63.25 Z2.25

Dann würde das geändert werden auf:

;LAYER:8

M106 S254.1

G0 X96.012 Y63.25 Z2.25

G0 F3150 X10 Y10

; Filament-Wechsel-Position

anfahren

@pause ;

M104

S210

; nach der Pause erstmal Hotend wieder einschalten

G0 X96.012 Y63.25 Z2.25

; letzte Position vor der Pause anfahren

Das könnte soweit funktionieren.....jedoch nur, wenn im

vorausgehenden G-Code das G91-Kommando

für "Relative Positioning" nicht vorkommt bzw. nicht mehr aktiv ist.

Der Test war erfolgreich. Genau so habe ich mir das vorgestellt.

Nachdem der Pause-Modus lief, konnte ich die Nozzle problemlos

zunächst 10mm hochfahren und danach das Filament wechseln.

Einen kleinen Schwachpunkt gibt es aber: nachdem das Pausen-Ende

angeklickt wurde, fährt die Nozzle sofort senkrecht runter (hier auf

2.25mm Höhe).

Wenn dort noch das vorher beim Wechseln extrudierte Filament auf dem

Heizbett liegt, matscht die Nozzle mitten in den Siff rein und zieht

den den ganzen Klumpen zum Druckobjekt.

Ich konnte es glücklicherweise noch rechtzeitig zurückziehen - und

habe keinen weiteren Fehlversuch produziert.

Quasi als Belohnung für meine schnelle Reaktion habe ich jetzt auch

einen schwarzen Thin Man mit weißer Hose. :-)