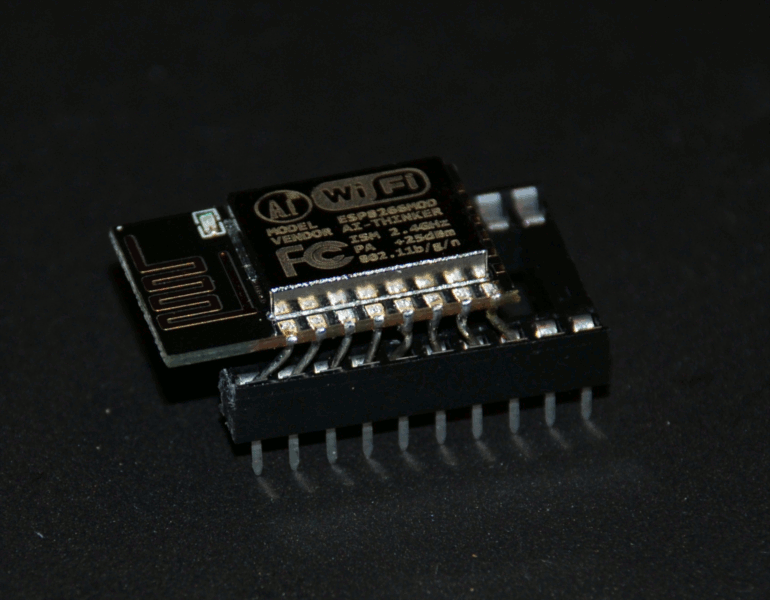

Antenne |

|||||||

| RST |

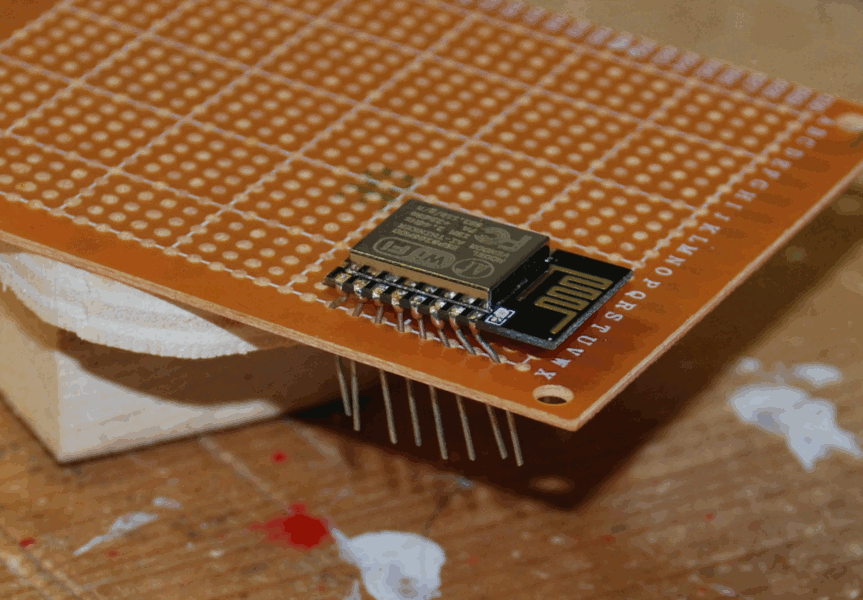

ESP-12E

Vorderansicht |

TxD |

|||||

| ADC |

RxD |

||||||

| EN(CH-PD) |

GPIO5 |

||||||

| GPIO16 |

GPIO4 | ||||||

| GPIO14 | GPIO0 | ||||||

| GPIO12 | GPIO2 | ||||||

| GPIO13 | GPIO15 | ||||||

| Vcc |

GND |

||||||

| CS 0 |

MI SO |

GP IO 9 |

GP IO 10 |

MO SI |

SC LK |

||